綜合報導 / 台北市

台灣過去是製鞋王國,隨著產業的升級與變化,循環材料成為未來趨勢,根據統計

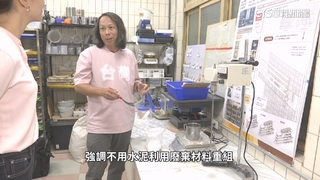

敲打、裁切、縫合,一雙雙鞋在師傅的巧手中成形,這是台灣製鞋王國日復一日的縮影,創立超過一甲子的品牌主打MIT,如今要踏上一條不一樣的路,發起串聯要讓鞋子不只耐穿更要回到源頭。

製鞋品牌業者柴德宏說:「從製成到在地的品牌,銷售的終端的網路,我們就覺得說其實我們有這個責任,去帶動循環的意識跟產業整體的升級。」看準未來趨勢決定和台灣的消費者,發起循環訴求,一雙鞋除了鞋面上的零件,鞋墊、中底、鞋底這些異材質的黏合,讓回收難上加難,於是第一步他們把腦筋動到廢棄泡棉上。

若大的空間每個月至少回收30噸的泡棉,這些來自各個泡棉廠的邊角料,將要重新破碎進入循環產線,加入色料經過鍋爐加熱,大約30分鐘能完成一顆泡棉,經過裁切進入下個流程,主播雷雅說:「(回收泡棉所製成的材料,在經過前端的加工之後,就會來到成型機,經過180度的高溫熱壓塑形,就可以得到一雙完整的鞋墊)。」

加上鞋面採用海廢材質製作,但也只完成了一半,真正的魔王是中底,要做到整雙鞋子都可以進入到回收系統,其實最重要就是中間這個中底,它必須是要用物理性的發泡,才可以進入回收系統,而確實現在就有台灣的廠商,做到這樣子的技術。

鞋技中心鞋品科技副組長林彥文說:「採用了一個TPU這個材料,TPU這個材料它本身物性夠強,它可以直接做物理發泡,很輕易地在後面去做熱熔回收造粒的部分,再回到製程端,再去做回收再利用。」不用添加發泡劑,而是採用液態氮發泡,只需要一段式製程,大量減少耗能。

低密度物理發泡業者陳亭偉說:「那射槍的第一段是透過加熱的方式,將這個材料熔融,達到這個穩定之後,我們就開始注入,慢慢地注入氮氣,我們就會很快速的,將材料注入到模具當中。」

攤開數據全循環鞋,平均碳排僅7公斤,是運動休閒鞋的一半,也比傳統皮鞋減少5.8倍,從籌劃到正式量產花了整整五年,鞋技中心鞋品科技副組長林彥文說:「回收的話可能還是要從設計端,比如說指定材料指定製成的使用,才會在後端的部分做比較好的回收的行為。」

製鞋品牌業者柴德宏說:「他必須要有人去跟市場消費者們,去訴求這件事情,不只是一個產品,而是一個循環的生活形態跟商業模式。」事實上這不只是一雙鞋,而是從品牌願意自身發起,希望改變消費者所串起的產業革命,更是製鞋王國踩出的永續新路。

新聞來源:華視新聞

讀者迴響